�z�[�� > ���� > ���_ > �Љ� > �Ă�؋@�B���͔|�̗��j

�ŏI�X�V���F2010�N3��6��

|

|

|

�@�k�C���ɂ�����Ă�؍͔|�́A�֍�앨�̒��ł��ʐϓ�����̘J�����Ԃ������A�͔|�J�͂̌y���A��Ƃ̌������̂��߂ɂ͋@�B�����s���ł��B

�@��Ƌ@�B�͂���܂ł̒{�͗p��Ƌ@����g���N�^�p��Ƌ@�����ǁE�J�����ꂽ���̂ցA�܂��A�͔|���@�������ڐA�͔|�@�̊m���E���y�ɂ���Ėk�C���̂Ă�؍͔|�ʐς��}���Ɋg�傳���܂����B

�@��Ƌ@�B�͂���܂ł̒{�͗p��Ƌ@����g���N�^�p��Ƌ@�����ǁE�J�����ꂽ���̂ցA�܂��A�͔|���@�������ڐA�͔|�@�̊m���E���y�ɂ���Ėk�C���̂Ă�؍͔|�ʐς��}���Ɋg�傳���܂����B

�k�C�����\���_�Ǝ�����@���Y������

��C�������@�@����@��

��C�������@�@����@��

| �͂��߂� |

| 1�D���d�p�{��d��@ |

| 2�D�ڐA�@ |

| �@�@�s�Ǖc�̎����I���@�@�X�Δ��ɑΉ�����ڐA�@�̊J�� |

| 3�D�͔|�Ǘ��p��Ƌ@ |

| 4�D���n�p�@�B |

| �@�@1) �r�[�g���t�^�[�@�@2) �r�[�g�^�b�p�̍��Y�� �@�@3) ���Y�r�[�g�n�[�x�X�^�̗��p |

�͂��߂�

�@�Ă������̎�v�ȍ�ڂƂ��Ē蒅����ɂ͎��ʂ̈��艻����O��ł���A����܂ŁA�Ă�؍͔|�_�Ƃɑ���ϋɓI�ȏ��㏕�����͂��߂Ƃ��āA����n�̕s�Ǐ������������邽�߂̒n���ȍ͔|�����������s���Ă����B

�@�k�C���̔���_�ƂɂĂ������͔|���ꂽ�͖̂���4�N�̂��Ƃł���A����20�N��܂ł͐l�͗p�_���̂ł���A���̌�A�{�͗p�ɉ��ǂ��ꂽ�B

�@�����Ƀg���N�^�̓����ƂƂ��ɉ��Ă���̗A���@���g���͂��߁A�{�͗p��Ƌ@�̓g���N�^�p�ɉ��ǁE�J������A�Ă�̍�t�ʐς͋}���ɑ��債���B�����A�Ă�؍͔|���A�����̂悤�ɓ�����~�ɕ��y�E���W�������̂́A�����ڐA�͔|�@�̊m���E���y�ƌ����Ă��ߌ��ł͂Ȃ��B���a36�N�̎�A�Ɏn�܂�A��37�N�ɂ͕c�M�����̈ڐA�@���J������Ĉȗ��A�l�X�ȉ��ǂ��������A����13�N�ɂ͍͔|�ʐς�96.4���������ڐA����߂�Ɏ����Ă���B

�@�����ł́A���d�͔|�ƈڐA�͔|�ɌW��_�@��ƊǗ���Ƃ���n�@�B�̍����܂ł̔��B�o�߂�U��Ԃ�B

1�D���d�p�{��d��@

�}1 �l�͂���{�͎���̔d��@�̕ϑJ |

�@�{��d���Ƃ͐}1�Ɏ����悤�Ƀ��b�p�Ə̂�����d���_��A�l�͔d��@(�X�Δd��@)�A�{�͗p3�l�{��@�ւƏȗ͉����i��ł����B�{��d��@�̏����Ƃ��āA�엿�Ǝ�q���ڐG����ƁA�Z�x��Q�̂��ߔ��肪�j�Q����邱�Ƃ���엿�̏��1cm���x���y����\���ɉ��ǂ��ꂽ�B

�@�����̎�q�͑���̑S����q�ł��������A���a30�N�O���ɂ͊Ԉ��J�͂̐ߌ��̂��ߍӗ���q�̎g�p�����コ�ꂽ�B��q�̊�͔������75���ȏ�A����12�`13���ȉ��A���a3mm�ȉ��A��G��5���ȓ��Ɗ������A�d�퐸�x�͌��サ���B�܂��A���a33�N�ɂ̓x���g�^�C�v�̐����d��@�i�X�^���փC�F�}2�j���A������Ă�ؒ��d�͔|�̑��A���ނɂ����p���ꂽ�B

�@���d�͔|�ł́A�{�t��2�`4�t���Ƀz�[�ɂ���ău���b�N�Ԉ����s�Ȃ��A�ŏI�I��1�{���Ƃ���l�͎�̂̍�Ƃł������B�ߔN�A���ߏ��������P���q��p���邱�ƂŖ��Ԉ������d�͔|�����y���Ă������i�}3)�A���d�͔|�ʐς̂���Ȃ�g��Ɍ����A���d�̌��Ď����ł���N���X�g�ɂ��o���Q�╗�Q�y�я����Q�����y������Z�p�J�������ݐi�߂��Ă���B

�@�����̎�q�͑���̑S����q�ł��������A���a30�N�O���ɂ͊Ԉ��J�͂̐ߌ��̂��ߍӗ���q�̎g�p�����コ�ꂽ�B��q�̊�͔������75���ȏ�A����12�`13���ȉ��A���a3mm�ȉ��A��G��5���ȓ��Ɗ������A�d�퐸�x�͌��サ���B�܂��A���a33�N�ɂ̓x���g�^�C�v�̐����d��@�i�X�^���փC�F�}2�j���A������Ă�ؒ��d�͔|�̑��A���ނɂ����p���ꂽ�B

�@���d�͔|�ł́A�{�t��2�`4�t���Ƀz�[�ɂ���ău���b�N�Ԉ����s�Ȃ��A�ŏI�I��1�{���Ƃ���l�͎�̂̍�Ƃł������B�ߔN�A���ߏ��������P���q��p���邱�ƂŖ��Ԉ������d�͔|�����y���Ă������i�}3)�A���d�͔|�ʐς̂���Ȃ�g��Ɍ����A���d�̌��Ď����ł���N���X�g�ɂ��o���Q�╗�Q�y�я����Q�����y������Z�p�J�������ݐi�߂��Ă���B

�}2 ����q�̒��d�i�X�^���w�C�d��@�j |

�}3 ���\��6��d��@�ɂ�� ���Ԉ������d��Ɓi���l���͔|�j |

2�D�ڐA�@

1) �����d�푕�u

�}4 �y�l�ߔd��v�����g�̍�ƕ��i |

�@���a31�N�ɓ��{�[�ؐ���(��) ���A���� (�y�[�p�[�|�b�g) ���J�����A���a38�N�ɂ͑����ƈ���m�����˂炢�Ƃ������a1.9cm�A����13cm�̎�����p����ڐA�͔|�@���w������Z�p�ƂȂ����B��c�̏ȗ́E���艻��}�邽�߁A�����ւ̓y�l�߂���d��@�ɂ��Ă��������ꂽ�B��̓I�ɂ́A�܂��Z��10��~����140��̎�����W�J���ēˋN���d�˂Ĕ��]���A���ɏ��y����ꂽ��ɏ\���t���ł߂āA�ēx���]���ēˋN���O���B�ˋN�Ō`�����ꂽ���݂Ɉꗱ�d�킵�A���y���s���ĕc���ɐڒn����B���̈�A�̍H�����s�����u��y�l�ߔd��v�����g�ƌĂ�ł���B�l�����̏��K�͂̂��̂��狤����c�p�̑�K�͂̂��̂�����A�W��Ǘ��ɂ���c�̏ȗ͉��ƌo��̒ጸ�ɂȂ������B�}4��200ha�p��c�Z���^�[�̊T�v��9���̑g�ݍ�Ƃʼnғ�����B���̃v�����g�̏����\�͖͂���75���ŁA1��������̏����ʂ�600�� (10ha��) �ł���B

2) �����ڐA�@

�@���a37�N�܂ł͉��|�앨�̂悤�ɐl��ňڐA���Ă������A�K����Ƃ��\�Ƃ��邽�ߍ��\���ڐA�@�̊J�����v�]����Ă����B���a38�N�ɂ́A�}5�Ɏ����悤�ȉ�]����6�`8�{�̃z���_�[�Ɏ��1�{��������}�����邱�ƂŒ�Ԋu�ɐA���t����g���N�^������2�l�p�ڐA�@�̐��\������3�@�� (BPL-1, TP-2, YT-2) ���{���ꂽ�B���̌�A��ő}�������������c�������R���x���ɋ�����������ւƉ��ǂ�������ꂽ�B�����c��\�߃o���ɂ��ĕc���ɓ��� (200�`600�{) ������������́A�c���̕c���i�K�Ō��c�݂̂��������邱�Ƃ��ł��A��c��s�Ǖc�̍��\���I�ʋ@�\�̊J���ɂ���^�����B���̍\���̈ڐA�@�̏ꍇ�A�R���x������c�𗎉������A�A�t���z���_�[����������^�C�~���O���킹���c�������x�̐����v���ŁA��Ƒ��x��0.4m/s�����E�ł������B

�@�c�����̍������́A�ڐA�@�̕c���1/3���̕c��u���A������ƌĂ�����̐j��c�ɍ������݈��20�{�̕c���ꋓ�ɕ������A�R���x���ɕ��ׂ���@���l�Ă��ꂽ (�}6)�B�ڐA�@�ɂ�1�l������c������1�l�A�c�I�ʂ�1�l�̌v2����v�������A�c����Ƃ��啝�ɏȗ͉������B

2) �����ڐA�@

�@���a37�N�܂ł͉��|�앨�̂悤�ɐl��ňڐA���Ă������A�K����Ƃ��\�Ƃ��邽�ߍ��\���ڐA�@�̊J�����v�]����Ă����B���a38�N�ɂ́A�}5�Ɏ����悤�ȉ�]����6�`8�{�̃z���_�[�Ɏ��1�{��������}�����邱�ƂŒ�Ԋu�ɐA���t����g���N�^������2�l�p�ڐA�@�̐��\������3�@�� (BPL-1, TP-2, YT-2) ���{���ꂽ�B���̌�A��ő}�������������c�������R���x���ɋ�����������ւƉ��ǂ�������ꂽ�B�����c��\�߃o���ɂ��ĕc���ɓ��� (200�`600�{) ������������́A�c���̕c���i�K�Ō��c�݂̂��������邱�Ƃ��ł��A��c��s�Ǖc�̍��\���I�ʋ@�\�̊J���ɂ���^�����B���̍\���̈ڐA�@�̏ꍇ�A�R���x������c�𗎉������A�A�t���z���_�[����������^�C�~���O���킹���c�������x�̐����v���ŁA��Ƒ��x��0.4m/s�����E�ł������B

�@�c�����̍������́A�ڐA�@�̕c���1/3���̕c��u���A������ƌĂ�����̐j��c�ɍ������݈��20�{�̕c���ꋓ�ɕ������A�R���x���ɕ��ׂ���@���l�Ă��ꂽ (�}6)�B�ڐA�@�ɂ�1�l������c������1�l�A�c�I�ʂ�1�l�̌v2����v�������A�c����Ƃ��啝�ɏȗ͉������B

�}5 �����ڐA�@�̕ϑJ |

�}6 �����c�⋋�@�̕ϑJ |

�s�Ǖc�̎����I��

�}7 �s�Ǖc�����I�ʑ��u�� ���ԋψꉻ�@�\�̍�Ə� |

�@���a50�N�ȍ~�͍����ڐA�ɓK������Z�p�J�����������A�s�Ǖc�I�ʂɐl��t���Ȃ����1�l������1�l�̐l���ŁA��Ƒ��x0.6m/s�܂ŐA���t���Ԋu�͕ۏ����܂łɂȂ����B�������A���c��(���c�̊���)���Ⴂ�ƘA�������ƂȂ�A��A���K�v�ƂȂ������Ƃ���A�s�Ǖc�̎����I�ʂ��������ꂽ�B

�@���a58�N�ɂ́A�s�Ǖc�̎����I�ʑ��u�Ɗ��Ԋu�ψꉻ�@�\�������ڐA�@ (BST-2, 4) ���J�����ꂽ�B�s�Ǖc�����I�ʋ@�\��2��ނ̑���x���g�ō\������i�}7)�A1�͎����c�̗t����c���x���g�����݁A����1�̃x���g�ɂ͎��������ڂ��ĕc�I�ʃx���g�ɑ���A�t����������|�b�g���c���͔c������Ă��Ȃ����߃o�����X�������Ď��R�������邱�ƂŌ��c�݂̂�I�ʂ���B���̏�Ԃ̂܂c�x���g�Ɏn���ƁA��|�b�g���c����������Ă��邽�ߕs�A���ƂȂ茇���ƂȂ�̂ŁA���Ԋu�ψꉻ�@�\ (�}7) ���l�Ă��ꂽ�B�s�Ǖc�̎����I�ʑ��u��ʉ߂������c�|�b�g�̑���Ԋu�����d�Z���T�[�����m���A�c�̐����Ԃ���Ɉ��ƂȂ�悤�d���N���b�`�Ńx���g���葬�x���ϒ��߂��A�A��������D�ꂽ�Z�p�ł���B�����̗��@�\�����邱�Ƃœ��c�����Ⴂ�����ł������͌������A���Ԃ̕ϓ���(���ϒl�ɑ���덷�̊���)��20%�ȉ��ƂȂ�A1�l������1�l�̍�Ƃ��\�ƂȂ����B��Ƒ��x��0.8m/s�����E�ł��������A��Ɣ\����4�l�p�Ŗ���48.6a�܂ō��܂����B

�@���a58�N�ɂ́A�s�Ǖc�̎����I�ʑ��u�Ɗ��Ԋu�ψꉻ�@�\�������ڐA�@ (BST-2, 4) ���J�����ꂽ�B�s�Ǖc�����I�ʋ@�\��2��ނ̑���x���g�ō\������i�}7)�A1�͎����c�̗t����c���x���g�����݁A����1�̃x���g�ɂ͎��������ڂ��ĕc�I�ʃx���g�ɑ���A�t����������|�b�g���c���͔c������Ă��Ȃ����߃o�����X�������Ď��R�������邱�ƂŌ��c�݂̂�I�ʂ���B���̏�Ԃ̂܂c�x���g�Ɏn���ƁA��|�b�g���c����������Ă��邽�ߕs�A���ƂȂ茇���ƂȂ�̂ŁA���Ԋu�ψꉻ�@�\ (�}7) ���l�Ă��ꂽ�B�s�Ǖc�̎����I�ʑ��u��ʉ߂������c�|�b�g�̑���Ԋu�����d�Z���T�[�����m���A�c�̐����Ԃ���Ɉ��ƂȂ�悤�d���N���b�`�Ńx���g���葬�x���ϒ��߂��A�A��������D�ꂽ�Z�p�ł���B�����̗��@�\�����邱�Ƃœ��c�����Ⴂ�����ł������͌������A���Ԃ̕ϓ���(���ϒl�ɑ���덷�̊���)��20%�ȉ��ƂȂ�A1�l������1�l�̍�Ƃ��\�ƂȂ����B��Ƒ��x��0.8m/s�����E�ł��������A��Ɣ\����4�l�p�Ŗ���48.6a�܂ō��܂����B

�}8 �c�U�������u�̊O�� |

�@���̌�A�ڐA�@�͏c����x���g����c�㕔����]����1�̃S���~�Ղ�����ŐA���t���鋭���A���t�������ɉ�������A�ڐA�@�̍�Ɛl�������炷���߁A�������N�ɂ͕c�U�蕪�����u�t���ڐA�@ (STP-2 �F�}8) ���J�����ꂽ�B���Ԋu�ψꉻ�������A�����������c��2�����̏c����x���g�ɐU�蕪����������@�\�ŁA�������x�Ɍ��E�͂�����̂̍�Ɛl����1/2�ɂ��邱�Ƃ��\�ƂȂ����B�ڐA��Ƒ��x�͕c�⋋����ɐ����̂ŁA��Ƒ��x��0.74m/s�����E�ŁA��Ɣ\����2�l�p������25a�A4�l�p��46a�ł������B�����̋@�\�́A���݂̋@��ɂ����p����Ă���B

�}9 �`�F�[���|�b�g�i�A�������j�ƈڐA�@�̊T�v |

�@���a57�N�ɂ́A�A������ (�`�F�[���|�b�g�F�}9) �ɂ��c��肩��A���t���܂łl�������ڐA�@ (NCP-2) ���J�����ꂽ�B���Ԃ̓`�F�[���|�b�g�̑��葬�x��3�i�K�ɕς��邱�Ƃ��ł��A�������������͗����V���[�g�����ŐA���t����B�]����1�������Ɛ��@�͕ς��Ȃ����A���������Ԋu�ŘA�Ȃ��Ă��邽�ߕc������A���t�����x�͗ǍD�ł������B�������ڐA��Ǝ��_�ŕc�I�ʂ��ł��Ȃ����߁A���c���̍�����c�Ǘ����K�v�ł������B

�@����A�]����1��������p���鎩���ڐA�@�̊J�������������߂��A����6�N�ɂ͕c��蓹��̎��Ɠ�������{�b�g������ �u�����ʕ��������v �ƌĂ�鎩���c�������u��g�ݍ���2�l�p�S�����ڐA�@ (CAP-2 �F�}10) ���J������A�����N��1/2���c�̑��ʂ��X�|���W���[������Ȃ�c��葕�u���������������������� �u�]���͂��������v �ƌĂ�鎩���c�������u��g�ݍ���2�l�p�S�����ڐA�@ (ART-2000 �F�}11) ���J������A���@��Ƃ���Ƒ��x1.0m/s�O��̍�Ɛ��x�͗ǍD�ł��邱�Ƃ��畁�y���i�B����ɁA����10�N�ɂ́A3��̕c�U�蕪�����u�𓋍ڂ����S����6�l�p�ڐA�@ (BA-4 �F�}12) ���J������A�ԑ��Ǔ��ŗ��p���ꂽ���A��Ƌ@�y�ѓ��ڕc�d���傫�����Ƃ���g���N�^�̖����g�͂�4�g���ȏ��v���A���n���ɖ����z�C�X�g�ŕ⏕����K�v���������B

�@����A�]����1��������p���鎩���ڐA�@�̊J�������������߂��A����6�N�ɂ͕c��蓹��̎��Ɠ�������{�b�g������ �u�����ʕ��������v �ƌĂ�鎩���c�������u��g�ݍ���2�l�p�S�����ڐA�@ (CAP-2 �F�}10) ���J������A�����N��1/2���c�̑��ʂ��X�|���W���[������Ȃ�c��葕�u���������������������� �u�]���͂��������v �ƌĂ�鎩���c�������u��g�ݍ���2�l�p�S�����ڐA�@ (ART-2000 �F�}11) ���J������A���@��Ƃ���Ƒ��x1.0m/s�O��̍�Ɛ��x�͗ǍD�ł��邱�Ƃ��畁�y���i�B����ɁA����10�N�ɂ́A3��̕c�U�蕪�����u�𓋍ڂ����S����6�l�p�ڐA�@ (BA-4 �F�}12) ���J������A�ԑ��Ǔ��ŗ��p���ꂽ���A��Ƌ@�y�ѓ��ڕc�d���傫�����Ƃ���g���N�^�̖����g�͂�4�g���ȏ��v���A���n���ɖ����z�C�X�g�ŕ⏕����K�v���������B

�}10 �S�����ڐA�@�iCAP-2�j�ɂ��ڐA��� |

�}12 �S����6�l�p�ڐA�@�iBA-6�j |

�}11 �S�����ڐA�@�iART-2000�j�ɂ��ڐA��� |

�X�Δ��ɑΉ�����ڐA�@�̊J��

�X�Δ��ɓK������ڐA�@�͏��a50�`57�N�ɐ��@��J�����ꂽ�B���a50�N���J�����ꂽ���s�����N���[���̎������ڐA�@ (NPL-2) �́A�o�E�~��X�Ίp20�x�A��������Ƃł͉��X�Ίp15�x���x����Ƒ��x0.4m/s�ō�Ƃ��\�ł������B�ڐA�@�\�͖�؈ڐA�@�Ɠ��l�ɉ�]����J���X����̕c�z���_�ɏ��������c��⋋�������A���t�����s�����̂ŁA���a53�N�ɂ͕c�z���_�ւ̎��������@�\�����ȗ͉����}��ꂽ�B

�@���a54�N�ȍ~�ɊJ�����ꂽ�������s�ڐA�@ (KCB, TP-2) �́A�X�Βn�ł������ɕc��A���t���ł���悤�@�̂𐅕��ɒ��߂��A���炩���ߎ{��Ɠ����ɍ��l�𐬌l���Ă����A���̍��l�Ɏ����ǐ������A��Ƒ��x0.3�`0.5m/s�ō�Ɣ\���͖���6�`13a�ł������B

�X�Δ��ɓK������ڐA�@�͏��a50�`57�N�ɐ��@��J�����ꂽ�B���a50�N���J�����ꂽ���s�����N���[���̎������ڐA�@ (NPL-2) �́A�o�E�~��X�Ίp20�x�A��������Ƃł͉��X�Ίp15�x���x����Ƒ��x0.4m/s�ō�Ƃ��\�ł������B�ڐA�@�\�͖�؈ڐA�@�Ɠ��l�ɉ�]����J���X����̕c�z���_�ɏ��������c��⋋�������A���t�����s�����̂ŁA���a53�N�ɂ͕c�z���_�ւ̎��������@�\�����ȗ͉����}��ꂽ�B

�@���a54�N�ȍ~�ɊJ�����ꂽ�������s�ڐA�@ (KCB, TP-2) �́A�X�Βn�ł������ɕc��A���t���ł���悤�@�̂𐅕��ɒ��߂��A���炩���ߎ{��Ɠ����ɍ��l�𐬌l���Ă����A���̍��l�Ɏ����ǐ������A��Ƒ��x0.3�`0.5m/s�ō�Ɣ\���͖���6�`13a�ł������B

| �\1�@�Ă�؈ڐA�@�̍�Ɠ��� | ||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||

| ���j ���g���N�^�I�y���[�^�[���܂� |

3�D�͔|�Ǘ��p��Ƌ@

1) �Ԉ����@

�}13 �g���N�^�����^�Ԉ����@ |

�@���d�͔|�ł́A�Ԉ��̕��@��Ԉ��������y�ъ��������ʂⓜ���ɉe��������̂ł���B�{�t��2�`4�t���Ƀz�[�ɂ���ău���b�N�Ԉ����s�Ȃ��A�ŏI�I��1�{���Ƃ���l�͎�̂̍�Ƃł������B

�@�Ԉ��J�͂��y�����邽�ߏ��a30�N�㏉�߂ɂ́A�@�B�Ԉ��i�V���i�[�F�}13�j�̕��@���������ꂽ���A�����Ƃ��Ă�1�{��55���A2�{��30���A3�{��8���A4�{��7���Ƃ������\�ł���A�Ԉ��@�̎g�p��ɏ��������˂��Ԉ��̎蒼�����K�v�ł������B���̌�A�ڐA�͔|�̒蒅�ɂ���ĊԈ��@�̕K�v���͑傫����ނ��Ă���B

2) ���k�E�����@

�@���a39�N�ɊÖ��������ʑ[�u�@���A���a40�N�ɓ[�ؐU���{�s����Ă���A����������ɂ�����12�@��̓[�ؗp�J���`�x�[�^�̐��\���������{���ꂽ�B���a54�N�ȍ~�A�\���_���ł� �u�[�̊Ǘ���ƍ������Ɋւ��鎎���v �̒��ŁA�J���`�x�[�^�̋@�\�ƍ�p�ɂ��čČ������ꂽ�B���ԏ����p�Ƃ��ď]���̒܃J���`�ɉ�]�^�����ւ�g�ݍ��킹���@��A�y����ӓy���Ȃ��犔�Ԃψ�ɔ�U�����G���y���v������@��A���[�^���J���`��ǔ��Ƃƒ��k���ɍs���{��J���`�x�[�^���̏���������r�������ꂽ (�}14)�B����ȍ~�A����10�N���̓��p�̏����܂��g�p����n�߂�܂ŁA�y���ɉ��������l�Ȋ��ԏ����p�A�^�b�`�����g���l�Ă���A�Ă�̊��ԏ����ɂ����p����Ă����B�����̊��ԏ����Z�p�́A�k�C�������i���Ă��錸�_��͔|�̎x���Z�p�Ƃ��āA�����傢�Ɋ�^���Ă���B

�@�Ԉ��J�͂��y�����邽�ߏ��a30�N�㏉�߂ɂ́A�@�B�Ԉ��i�V���i�[�F�}13�j�̕��@���������ꂽ���A�����Ƃ��Ă�1�{��55���A2�{��30���A3�{��8���A4�{��7���Ƃ������\�ł���A�Ԉ��@�̎g�p��ɏ��������˂��Ԉ��̎蒼�����K�v�ł������B���̌�A�ڐA�͔|�̒蒅�ɂ���ĊԈ��@�̕K�v���͑傫����ނ��Ă���B

2) ���k�E�����@

�@���a39�N�ɊÖ��������ʑ[�u�@���A���a40�N�ɓ[�ؐU���{�s����Ă���A����������ɂ�����12�@��̓[�ؗp�J���`�x�[�^�̐��\���������{���ꂽ�B���a54�N�ȍ~�A�\���_���ł� �u�[�̊Ǘ���ƍ������Ɋւ��鎎���v �̒��ŁA�J���`�x�[�^�̋@�\�ƍ�p�ɂ��čČ������ꂽ�B���ԏ����p�Ƃ��ď]���̒܃J���`�ɉ�]�^�����ւ�g�ݍ��킹���@��A�y����ӓy���Ȃ��犔�Ԃψ�ɔ�U�����G���y���v������@��A���[�^���J���`��ǔ��Ƃƒ��k���ɍs���{��J���`�x�[�^���̏���������r�������ꂽ (�}14)�B����ȍ~�A����10�N���̓��p�̏����܂��g�p����n�߂�܂ŁA�y���ɉ��������l�Ȋ��ԏ����p�A�^�b�`�����g���l�Ă���A�Ă�̊��ԏ����ɂ����p����Ă����B�����̊��ԏ����Z�p�́A�k�C�������i���Ă��錸�_��͔|�̎x���Z�p�Ƃ��āA�����傢�Ɋ�^���Ă���B

�}14 �J���`�x�[�^�ɂ�钆�k������� |

3) �l�ԃT�u�\�C���[

�@���珉���̎��Q��Ƃ��Čl�ԃT�u�\�C�����J�����ꂽ�B�`�[������ (RS-40) �ƃ��[�^������(RP-�U)������ (�}15)�A���ϔ��ɂ�����~�J��̓y�됅���������ʂ������ꂽ�B��Ƒ��x��1.0m/s�ŁA��Ɣ\���͖���0.4ha�ł������B

�@���珉���̎��Q��Ƃ��Čl�ԃT�u�\�C�����J�����ꂽ�B�`�[������ (RS-40) �ƃ��[�^������(RP-�U)������ (�}15)�A���ϔ��ɂ�����~�J��̓y�됅���������ʂ������ꂽ�B��Ƒ��x��1.0m/s�ŁA��Ɣ\���͖���0.4ha�ł������B

�}15 ���Q��ɍl�Ă��ꂽ�T�u�\�C���[ |

4) �o���h�X�v���[�J���`

�}16 �o���h�X�v���[�J���`�ɂ�鏜���܂̋Ǐ��U�z |

�@���a55�N�ɃJ���`�x�[�^�ƃX�v���[�����g���킳����������Ƌ@���J�����ꂽ (�}16)�B4�l�p�J���`�x�[�^�̏㕔��500���b�g���̃^���N�𓋍ڂ��A�l�Ԃ͒܃J���`�Œ��k���A���ߖT�݂̂ɏ����܂��U�z���邱�ƂŔ_��̎g�p�ʂ����邱�Ƃ��\�ƂȂ����B�K���g���N�^��40Ps�ȏ�ŁA��Ƒ��x1.2�`1.5m/s�ŁA��Ɣ\���͖���1.2�`3.0ha�ł������B

5) ��U�z�@

�@�h���@�̗��j�͗A���@�ł���{�͗p�̎ԍڌ^���͕����@�i�`�����s�I���j����͂��܂�A���a10�N�����獑�Y������A�₪�Ē{�͗p����g���N�^�X�v���[���ւƔ��W���Ă����B�����͍����a�Q���h�����ʂ����A���ʂ̈��葽���Ɋ�^���� (�}17)�B

�@�k�C���ɂ�����10a������̕��ώU�z���ʂ�100���b�g���ł���A�u�[���X�v���[���̎U�z���ɑΉ������ڂ���^���N�e�ʂ����܂��Ă���B�\���E�ԑ��n���ł́A1�M�̔��̒��ӂ�200�`300�� (360�`540m) ����A�U�z��16m�̃X�v���[����1��������ɂ�1,200�`1,800���b�g�����A�U�z��18m�ł�1,300�`2,000���b�g���̖�܃^���N�𓋍ڂ���K�v������B����11�N���\���_���ł�10a������U�z����25���b�g���̏��ʎU�z�ɂ��āA�U�z�@�ʂ̕t��������h�����ʁA�c���Ő�����S���ɂ��Č������Ă����B����A�_��o�^�����莟��A���n�ɕ��y���邱�ƂɂȂ낤�B

5) ��U�z�@

�@�h���@�̗��j�͗A���@�ł���{�͗p�̎ԍڌ^���͕����@�i�`�����s�I���j����͂��܂�A���a10�N�����獑�Y������A�₪�Ē{�͗p����g���N�^�X�v���[���ւƔ��W���Ă����B�����͍����a�Q���h�����ʂ����A���ʂ̈��葽���Ɋ�^���� (�}17)�B

�@�k�C���ɂ�����10a������̕��ώU�z���ʂ�100���b�g���ł���A�u�[���X�v���[���̎U�z���ɑΉ������ڂ���^���N�e�ʂ����܂��Ă���B�\���E�ԑ��n���ł́A1�M�̔��̒��ӂ�200�`300�� (360�`540m) ����A�U�z��16m�̃X�v���[����1��������ɂ�1,200�`1,800���b�g�����A�U�z��18m�ł�1,300�`2,000���b�g���̖�܃^���N�𓋍ڂ���K�v������B����11�N���\���_���ł�10a������U�z����25���b�g���̏��ʎU�z�ɂ��āA�U�z�@�ʂ̕t��������h�����ʁA�c���Ő�����S���ɂ��Č������Ă����B����A�_��o�^�����莟��A���n�ɕ��y���邱�ƂɂȂ낤�B

�}17 ��U�z���u |

4�D���n�p�@�B

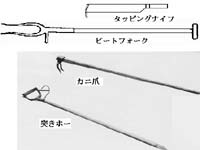

�@���n�p�_�@��́A�{�͗p���t�^�[���o�ꂷ��܂ł́A�ǂ��ł��l�͗p�_��g���Ă����B��Ƃ��ăr�[�g�t�H�[�N�A�J�j�܁A�˂��z�[�A�^�b�s���O�i�C�t���ł����� (�}18)�B�r�[�g�t�H�[�N�͌@�N�������ł���A�J�j�܂̓c���̐���r�[�g�̍����ɂЂ������Ĕ�����ƕ����ł���B�����A�l�͍�Ƃɂ��10a����̎��n�J�����Ԃ͌@����18.6���ԁi20.9���j�A�^�b�s���O��10.9���ԁi12.2���j��v���S��Ǝ���88.6���Ԃ�33.3�����߂Ă����B���a38�N���̃^�b�p�A�f�C�K�A�n�[�x�X�^�̊J�������ɋ@�B���ɂ��10a����J���������Ԃ���������23.3���ԁA���@�B���p���Ԃ�5.6���ԂƂȂ��Ă���A�l�͍�Ǝ���ɔ�ׂĖ�1/3�̓����J���Ɍ��������B�Ȃ��ł����n�����6.8���ԂŖ�1/4�ɂȂ�ȗ͉��ɑ傫���v��������̂ł���B�Q�l�ɋ@�B�����i�ߔN�̘J�����Ԃ�}19�Ɏ������B

�}18 ���n�p�_�� |

�}19 �ߔN�̂Ă�؍͔|�ɂ�����J������ |

�@�{�͗p���n�@�̗��p����g���N�^�p���n�@�̗��p�Ɏ���܂ŁA���Ɏ�����X�̍�ƍ\�����Ƃ��Ă����B

a.���t�^�[�i�v�[���j����������A�^�b�s���O�i�C�t�ɂ��l��^�b�s���O

b.���[�t�J�b�^�ɂ��s�t�����n���A���t�^�[�Ō@�������ɐl��^�b�s���O

c.�^�b�p�ƃf�C�K�̑g�������p�ɂ����n

d.�r�[�g�n�[�x�X�^�ɂ����n

a.���t�^�[�i�v�[���j����������A�^�b�s���O�i�C�t�ɂ��l��^�b�s���O

b.���[�t�J�b�^�ɂ��s�t�����n���A���t�^�[�Ō@�������ɐl��^�b�s���O

c.�^�b�p�ƃf�C�K�̑g�������p�ɂ����n

d.�r�[�g�n�[�x�X�^�ɂ����n

�}20 �r�[�g���t�^�[ |

1) �r�[�g���t�^�[

�@(1) �~�{���t�^�[�̓���

�@�{�͗p���t�^�[�͏��a27�N�����畁�y�����B���t�^�[�͔������̗͂��y������̂��ړI�ŁA��łĂ�̗t�������Ĉ����グ���Ƃ��y�������Ă���̂��ǂ��A�������炢���̂Ƃ��A�����������オ��߂��Ēn��ɘI�o������A�|���ƃ^�b�s���O��Ǝ��Ɏx�����̂ŗǂ��Ȃ��Ƃ��ꂽ�B��Ƃ̈��艻���͂��邽�߁A�ԗւ̏㉺�ɂ���Đ[�x�����߂ł���o�֎��r�[�g���t�^�[���g�p�����悤�ɂȂ��� (�}20)�B

�@�{�͗p���t�^�[�͒{�͗p�v���E�����ǂ��Đ��삳��A��Ƃ���1���g���ł�������2���g�����U�����ꂽ�B�r�[���̓v���E�̃r�[�����̂܂܂��p�����Ă��邪�A�������R����r�I�傫��100�`180kgf���x��v���邽�ߍk�n�̔�J���傫�������Ԃ̎g���ɂ͑ς����Ȃ������B���������Ē{�͎���̓��t�^�[�𐔎��ԍs�Ȃ�����ɁA�Ă�̃^�b�s���O���s�Ȃ��g�����ō�Ƃ��s���Ă����B���t�^�[�̍�Ɣ\����1��1.5ha�`2ha�����Ȃ����Ƃ���A���n�����10a���蓊���J�����Ԃ�29.5���Ԃ���13.5���Ԃ܂Ōy�����ꂽ�B���̍��A�{�͗p�^�b�p���J�����ꂽ (�}21)�B

�@���a28�N�ɉp�����[�g�n�[�x�X�^���g���N�^�p�r�[�g�^�c�p�A���t�^�[�A���[�g�n�[�x�X�^���A������Ĉȗ��A�g���N�^�p���n��Ƌ@�����삳��n�߂��B�܂����a30�N�ɂ͓��{�[�ؐ���(��) ���p�����L���`�{�[���А��r�[�g�n�[�x�X�^ (�}22) ��A�����A��ы@�B���n�����݂����A�^�b�s���O�����Ƃɔ�r���s���S�ŁA���n�������������Ƃ���L�����p�����ɂ͎���Ȃ������B���a36�N���ɐ�p�^�b�p���J�������ƁA���̃n�[�x�X�^�̓^�b�s���O��̌s�t�����ƍ����̌@��̂ݍs��2�X�e�[�W���n�@����邱�Ƃŗ��p���ꂽ�B�Ȃ��A�����c�I�[���h�b�N�̑O���ɑ�������A�^�b�`�����g�@�\�̃r�[�g�n�[�x�X�^�����a34�N���ɓ�������Ă���B�����A���n�[�x�X�^�́A�k�C���ɂ�����g���N�^�p���n�@�̎��쌤���ɑ傫���v�������B

�@(1) �~�{���t�^�[�̓���

�@�{�͗p���t�^�[�͏��a27�N�����畁�y�����B���t�^�[�͔������̗͂��y������̂��ړI�ŁA��łĂ�̗t�������Ĉ����グ���Ƃ��y�������Ă���̂��ǂ��A�������炢���̂Ƃ��A�����������オ��߂��Ēn��ɘI�o������A�|���ƃ^�b�s���O��Ǝ��Ɏx�����̂ŗǂ��Ȃ��Ƃ��ꂽ�B��Ƃ̈��艻���͂��邽�߁A�ԗւ̏㉺�ɂ���Đ[�x�����߂ł���o�֎��r�[�g���t�^�[���g�p�����悤�ɂȂ��� (�}20)�B

�@�{�͗p���t�^�[�͒{�͗p�v���E�����ǂ��Đ��삳��A��Ƃ���1���g���ł�������2���g�����U�����ꂽ�B�r�[���̓v���E�̃r�[�����̂܂܂��p�����Ă��邪�A�������R����r�I�傫��100�`180kgf���x��v���邽�ߍk�n�̔�J���傫�������Ԃ̎g���ɂ͑ς����Ȃ������B���������Ē{�͎���̓��t�^�[�𐔎��ԍs�Ȃ�����ɁA�Ă�̃^�b�s���O���s�Ȃ��g�����ō�Ƃ��s���Ă����B���t�^�[�̍�Ɣ\����1��1.5ha�`2ha�����Ȃ����Ƃ���A���n�����10a���蓊���J�����Ԃ�29.5���Ԃ���13.5���Ԃ܂Ōy�����ꂽ�B���̍��A�{�͗p�^�b�p���J�����ꂽ (�}21)�B

�@���a28�N�ɉp�����[�g�n�[�x�X�^���g���N�^�p�r�[�g�^�c�p�A���t�^�[�A���[�g�n�[�x�X�^���A������Ĉȗ��A�g���N�^�p���n��Ƌ@�����삳��n�߂��B�܂����a30�N�ɂ͓��{�[�ؐ���(��) ���p�����L���`�{�[���А��r�[�g�n�[�x�X�^ (�}22) ��A�����A��ы@�B���n�����݂����A�^�b�s���O�����Ƃɔ�r���s���S�ŁA���n�������������Ƃ���L�����p�����ɂ͎���Ȃ������B���a36�N���ɐ�p�^�b�p���J�������ƁA���̃n�[�x�X�^�̓^�b�s���O��̌s�t�����ƍ����̌@��̂ݍs��2�X�e�[�W���n�@����邱�Ƃŗ��p���ꂽ�B�Ȃ��A�����c�I�[���h�b�N�̑O���ɑ�������A�^�b�`�����g�@�\�̃r�[�g�n�[�x�X�^�����a34�N���ɓ�������Ă���B�����A���n�[�x�X�^�́A�k�C���ɂ�����g���N�^�p���n�@�̎��쌤���ɑ傫���v�������B

�}21 �{�͗p�^�b�p |

�}22 �r�[�g�n�[�x�X�^�̗A��1���@ |

�@(2) �{�͂���g���N�^�p��

�@�{�͗p���t�^�[����g���N�^�p���t�^�Ɉڍs���鏺�a31�`32�N�ɂ́A�e�B���p�r�[�g���t�^�[�����y�����B�_�Ƃ̓��͌��Ƃ��čL���g���Ă����e�B���̃A�^�b�`�����g�Ƃ��ĕ��y�������A�����@�̒n��Ԍ����Ⴂ���߂ɑ傫�ȂĂ�������|���ꂽ��A�e�B���̔n�͂��s���œy�됅����y�n�����Ȃǂɂ��Ȃ萧�ꂽ�B

�@���a34�N������g���N�^������1�l�p����3�l�p���t�^���J������͂��߂��B�܂�1�l�p�����y���A2�l�p�͋��l�͔|�ł��������Ƃ���A�g���N�^��3�l�ׂ��ō�Ƃ��邱�Ƃ������A�g���N�^�������ʂɂ���l������̂܂c���A���̍s���ł��̌l������������B���̂��߃g���N�^�ԗւ͂ʂ���l�Ԃ𑖍s���邱�ƂɂȂ��Ɛ��͗�����B2�l�p����ʂɕ��y����̂͌l����60�`66cm�ƍL���Ȃ�����̂��Ƃł���B

�@���t�^�[�͊��s��Ƃ̔������J�͂̌y�����ړI�ł���A�^�b�s���O���̑��̍�Ƃ͈ˑR�Ƃ��Đl�͂Ɉˑ����Ă����B

2) �r�[�g�^�b�p�̍��Y��

�@�{�͗p���t�^�[����g���N�^�p���t�^�Ɉڍs���鏺�a31�`32�N�ɂ́A�e�B���p�r�[�g���t�^�[�����y�����B�_�Ƃ̓��͌��Ƃ��čL���g���Ă����e�B���̃A�^�b�`�����g�Ƃ��ĕ��y�������A�����@�̒n��Ԍ����Ⴂ���߂ɑ傫�ȂĂ�������|���ꂽ��A�e�B���̔n�͂��s���œy�됅����y�n�����Ȃǂɂ��Ȃ萧�ꂽ�B

�@���a34�N������g���N�^������1�l�p����3�l�p���t�^���J������͂��߂��B�܂�1�l�p�����y���A2�l�p�͋��l�͔|�ł��������Ƃ���A�g���N�^��3�l�ׂ��ō�Ƃ��邱�Ƃ������A�g���N�^�������ʂɂ���l������̂܂c���A���̍s���ł��̌l������������B���̂��߃g���N�^�ԗւ͂ʂ���l�Ԃ𑖍s���邱�ƂɂȂ��Ɛ��͗�����B2�l�p����ʂɕ��y����̂͌l����60�`66cm�ƍL���Ȃ�����̂��Ƃł���B

�@���t�^�[�͊��s��Ƃ̔������J�͂̌y�����ړI�ł���A�^�b�s���O���̑��̍�Ƃ͈ˑR�Ƃ��Đl�͂Ɉˑ����Ă����B

2) �r�[�g�^�b�p�̍��Y��

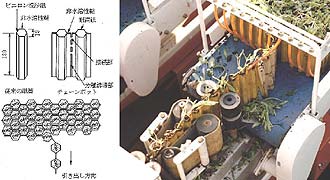

�}23 �t�B���z�C�[���t���^�b�p�̍\���Ɠ��� |

�@���a28�N���ɗA�����ꂽ�r�[�g�n�[�x�X�^�̃^�b�s���O�@�\�����p�ɓK����܂łɎ���Ȃ��������R�Ƃ��āA���Ԋu���s�����ŁA���Ă�̘I�o�������s�ψ�ł��邽�߂ɒǐ��������A�ؒf�̉ߕs���������������Ƃɂ��B

�@�g���N�^�p�̐�p�^�b�p�͏��a36�N��2�l�p���J�����ꂽ�B�^�b�p�i�C�t�̐ؒf�ʒu (����) �̒��߂͌s�t�㕔�ʼn�]����t�B�[���z�B�[���ƃi�C�t�̊Ԍ������ōs�Ȃ����B�t�B�[���z�B�[���ƃi�C�t�̊Ԍ����Œ�Ŋ����̌`��A�l�`�ɂ���ĊԌ��߂��A�t�B�[���z�B�[���̉����͒��߃X�v�����O������\���ł������B���̂��ߊ��ԂƂĂ�̑傫�����s�����ł���Ɛؒf���x�͒Ⴍ�A�ؒf���x����Ɋւ���e��̉��nj������s�Ȃ�ꂽ�B

�@���a37�N�ɂȂ�ƁA�������ߑ��u�t�r�[�g�^�b�p���J�����ꂽ�B���̑��u�̓t�B�[���z�B�[���ƃ^�b�s���O�i�C�t�Ƃ̊Ԍ����Ă�̒n��I�o���̍���ɉ����Ď����I�ɊԌ������������4�ڃ����N�@�\�����p�������̂ł��� (�}23)�B�Ă�̐A������݂č����̑傫�����̂͒n��I�o���������A�[���K�v�Ƃ��A�������Ă�͋t�ɘI�o�����Ⴂ���߂ɐ�肷�邱�Ƃ��v�������B�������A��s������߂���0���ɂ��邱�Ƃ͋ɂ߂č���ł��邱�Ƃ���A��s����5���ȓ��A��߂���4���ȓ�����Ɛ��x�̕]����Ƃ����B

�@�g���N�^�p�̐�p�^�b�p�͏��a36�N��2�l�p���J�����ꂽ�B�^�b�p�i�C�t�̐ؒf�ʒu (����) �̒��߂͌s�t�㕔�ʼn�]����t�B�[���z�B�[���ƃi�C�t�̊Ԍ������ōs�Ȃ����B�t�B�[���z�B�[���ƃi�C�t�̊Ԍ����Œ�Ŋ����̌`��A�l�`�ɂ���ĊԌ��߂��A�t�B�[���z�B�[���̉����͒��߃X�v�����O������\���ł������B���̂��ߊ��ԂƂĂ�̑傫�����s�����ł���Ɛؒf���x�͒Ⴍ�A�ؒf���x����Ɋւ���e��̉��nj������s�Ȃ�ꂽ�B

�@���a37�N�ɂȂ�ƁA�������ߑ��u�t�r�[�g�^�b�p���J�����ꂽ�B���̑��u�̓t�B�[���z�B�[���ƃ^�b�s���O�i�C�t�Ƃ̊Ԍ����Ă�̒n��I�o���̍���ɉ����Ď����I�ɊԌ������������4�ڃ����N�@�\�����p�������̂ł��� (�}23)�B�Ă�̐A������݂č����̑傫�����̂͒n��I�o���������A�[���K�v�Ƃ��A�������Ă�͋t�ɘI�o�����Ⴂ���߂ɐ�肷�邱�Ƃ��v�������B�������A��s������߂���0���ɂ��邱�Ƃ͋ɂ߂č���ł��邱�Ƃ���A��s����5���ȓ��A��߂���4���ȓ�����Ɛ��x�̕]����Ƃ����B

�}24 �r�[�g�e�B�K�ɂ����n��� |

�@�ȏ�2��̃^�b�s���O�@�\�ɂ��ď��a38�N�ɐ��\���m�F���ꂽ�B�������ߎ��ł��^�b�s���O���x�����コ����ɂ́A�Ă�̒n�㍂�Ɛؒf�����̊W�ɉ������\�����߂������邱�ƂŐ��x�͌��サ���B���a38�N�ɂ�4�l�p�r�[�g�^�b�p�����p������A��Ƒ��x��2�l�p�A4�l�p�Ƃ�0.9m/s���x�ŁA��Ɣ\����2�l�p������0.4ha�A4�l�p������0.8ha�ł������B�Ȃ��A�K���g���N�^��2�l�p��40Ps���A4�l�p��60Ps���ł���B���a45�N������X�Βn�p�ڐA�@�̊J���ƂƂ��ɁA�X�Βn�Ή��̎��n��Ɩ@���������ꂽ (�}24)�B

3) ���Y�r�[�g�n�[�x�X�^�̗��p

3) ���Y�r�[�g�n�[�x�X�^�̗��p

�}25 �g���N�^�𓋍ڂ��������r�[�g�n�[�x�X�^ |

�@���a39�N�ɂ̓r�[�g�f�B�K (�}25) ����уr�[�g�n�[�x�X�^���g����悤�ɂȂ����B�r�[�g�n�[�x�X�^�̓^�b�s���O����s�t�̏����A�����̌@���A�W�ρA���o�܂ł̎��n��Ƃ��Ɏ��{�ł���@�B�ŁA�������n�@�Ƃ������Ă����B�r�[�g�n�[�x�X�^�͊e��p���̔z��ɂ���āA����^�ƕ���^�ɕ��ނ���A����^�̓^�b�s���O�i�C�t�A�s�t�������u�A�@��n�������I�ɂȂ��ł���A1�s����1�l���n���I��������@�ł���B���̋@�\�ł͗אڌl��������Ă���ޏ�Ɍ��ʓI�ł��������A��Ƌ@�̑S���������Ȃ錇�_���������B

�@����^�͉E���Ƀ^�b�p�ƌs�t�������u������A�����ɂ̓N���[�i�A�����Ɍ@��n���������ꂽ���̂ł���B����^�͌l�������łȂ��ƃ^�b�s���O���ƌ@�敔������Ȃ��ꍇ������̂ŁA�l���ɂ��Ă͏\���z�����K�v�ł���B

�@���̃n�[�x�X�^�ł͌s�t�ɓy���̕��������Ȃ��A���_�Ƃ̃g�b�v���p�ɓK�������̂ł������B�����Ȃǂ̗��_�n�тł́A�r�[�g�g�b�v�������ɂ��邽�߂̃g�b�v�n�[�x�X�^�ƃr�[�g�n�[�x�X�^���J������A����^���s�t�s�b�N�A�b�v���u���Ȃ��Ȃ�A�E���Ƀ_�u���̃N���[�i�A�����Ɍ@��n�Ƃ����`���Ɋȗ������ꂽ�B

�@���a40�N��ɓ������p���ꂽ���n�@�̐��\�́A��Ƒ��x��0.6�`0.9m/s�Ƃ��܂葬���Ȃ����A�@�摹���͏��Ȃ��A�^�b�s���O���x�ł͐�߂���4.2���ȉ��ł������B�@�̍\���ł́A�����Ƀ��t�g�R���x����[�^���o�P�b�g�R���x�����̗p����A���݂̃n�[�x�X�^�̊�{�I�Ȍ`�Ԃ��ł����������Ƃ݂邱�Ƃ��ł���B

�@����^�͉E���Ƀ^�b�p�ƌs�t�������u������A�����ɂ̓N���[�i�A�����Ɍ@��n���������ꂽ���̂ł���B����^�͌l�������łȂ��ƃ^�b�s���O���ƌ@�敔������Ȃ��ꍇ������̂ŁA�l���ɂ��Ă͏\���z�����K�v�ł���B

�@���̃n�[�x�X�^�ł͌s�t�ɓy���̕��������Ȃ��A���_�Ƃ̃g�b�v���p�ɓK�������̂ł������B�����Ȃǂ̗��_�n�тł́A�r�[�g�g�b�v�������ɂ��邽�߂̃g�b�v�n�[�x�X�^�ƃr�[�g�n�[�x�X�^���J������A����^���s�t�s�b�N�A�b�v���u���Ȃ��Ȃ�A�E���Ƀ_�u���̃N���[�i�A�����Ɍ@��n�Ƃ����`���Ɋȗ������ꂽ�B

�@���a40�N��ɓ������p���ꂽ���n�@�̐��\�́A��Ƒ��x��0.6�`0.9m/s�Ƃ��܂葬���Ȃ����A�@�摹���͏��Ȃ��A�^�b�s���O���x�ł͐�߂���4.2���ȉ��ł������B�@�̍\���ł́A�����Ƀ��t�g�R���x����[�^���o�P�b�g�R���x�����̗p����A���݂̃n�[�x�X�^�̊�{�I�Ȍ`�Ԃ��ł����������Ƃ݂邱�Ƃ��ł���B

�}26 ���Y1�l�p�^�b�s���O���u�t���r�[�g�n�[�x�X�^ |

�}27 �A��2�l�p�r�[�g�n�[�x�X�^�i�^���N���F��ԑ��j |

�@�Ă�̍�t�ʐς́A���a38�N�����玆���ڐA�@���m�����A����m���������앨�Ƃ��ĕ]�������Ƌ}���ɑ������A���n�@�̎��v�͍��܂�ƂƂ��ɁA1�䓖����̗��p�ʐς��g�債�A�s�t�N���[�i�̑��Ղ�X�v���P�b�g�̖��Ղ���уx�������O�̏Ă��t�����̃g���u���������Ȃ��Ă����B���̂��ߏ\���_���𒆐S�ɑϋv�������s���A�K���ȍގ��������ׂ����x��������A�e�ЂƂ����ǂ�������ꂽ�B�܂��A��t�K�͂̊g��ƂĂ�؎��ʂ̑����ɑΉ����邽�߁A�^���N�e�ʂς�3.4m2 (1.2�`6.5m2) �ɑ�^�������B

�@���a44�N���ɂ́A�X�Βn�p�r�[�g�n�[�x�X�^���J������A�y�ʁE�R���p�N�g���ƂƂ��ɓ�������Ǝ��̓]�|��h�~����l�Ă���A���Ƀn�[�x�X�^�ێ��ւ̑��NJp�����鑀�Ǒ��u�̌��ʂ��m�F����A10�x���x�̌X�Βn�ł̍�Ƃ��\�ƂȂ����B

�@���a45�N�ȍ~�ɂ́A�g���N�^�Ƀn�[�x�X�^�𓋍ڂ��Ď������Ƃ���1�l�p�@�� (�}26) ��A������^2�l�p�����A�����ꂽ�B���a59�N�`60�N�ɂ�2�l�p�������̃A�����[�f�B���O�^��^���J�[�^ (�}27) ���A������A�ԑ��Ǔ��̒��d�Ă��\���Ǔ��̑�K�͏W�c�ɓ������ꂽ�B

�@�ȏ�̂悤�ɁA�Ă�ɑ���@�B���͔|�̌n�͊g�[�������A�o�c�K�͂͋ɂ߂Ċɖ��ȐL�тł����Ȃ������B���̂��߁A���a40�N����̓|�e�g�n�[�x�X�^�Ƃ̌��p�@�̊J�����ǂɒ��肵�A���̌㌓�p�@�Ƃ��Ď��ۂɔ̔����ꂽ���т�����B�������A�����̑啔���̓o���C�V���̎��n�ɋ����ꂽ�l�ł���B�Ȃ��A���n�l���̎�Ȍ`�Ԃ͈ȉ��̒ʂ�ł���B

�@�E1�l�p�������A�����[�f���O�^�C�v

�@�E1�l�p�������^���N�^�C�v�i�r�o�G���x�[�^�^�A�����_���v�^�j

�@�E1�l�p��������@�^���N�^�C�v�i�r�o�G���x�[�^�^�A�����_���v�^�j

�@�E2�l�p�^�b�p�i�g�b�v�n�[�x�X�^�A�`���b�s���O�^�b�p�j�E�f�B�K�[�i�A�����[�f�B���O�^�C�v�A�^���N�^�C�v�j��2�s������

�@�E1�l�p�@�������n�[�x�X�^

�@�E2�l�p�@�������n�[�x�X�^

�@���a53�N���A�r�[�g�n�[�x�X�^�ƃ|�e�g�n�[�x�X�^�́A�_�Ƌ@�B�����i�@�Ɋ�Â��^�������Ώۋ@��ƂȂ�A�����@�\ (�����n����Y�ƋZ�p���i�@�\�F���_�Ƌ@�B��������) �����\���m�F���A���\����萅���ȏ�ł���ƔF�߂�ꂽ�@��ɂ��ẮA���̌^���������\����Ă����B���\�ʂł̌�����́A(1) ���n���� (�@��c���A������A���ڂ�) ������5���ȉ��ł��邱�ƁB (2) ����������5���ȉ��ł��邱�ƁB (3) �^�b�s���O���u�̂���@��ɂ��Ă̓^�b�s���O���x���������Ⴍ�Ȃ����ƁB (4) �@�����Ƃ��~���ɍs�����Ƃ��ł��邱�ƂƂ���Ă���B���̑��A�ϋv���A��舵�����A�\���������]���ΏۂƂȂ�A�����_�@���[�J�[�̋Z�p�����͒�グ�����B

�@���a44�N���ɂ́A�X�Βn�p�r�[�g�n�[�x�X�^���J������A�y�ʁE�R���p�N�g���ƂƂ��ɓ�������Ǝ��̓]�|��h�~����l�Ă���A���Ƀn�[�x�X�^�ێ��ւ̑��NJp�����鑀�Ǒ��u�̌��ʂ��m�F����A10�x���x�̌X�Βn�ł̍�Ƃ��\�ƂȂ����B

�@���a45�N�ȍ~�ɂ́A�g���N�^�Ƀn�[�x�X�^�𓋍ڂ��Ď������Ƃ���1�l�p�@�� (�}26) ��A������^2�l�p�����A�����ꂽ�B���a59�N�`60�N�ɂ�2�l�p�������̃A�����[�f�B���O�^��^���J�[�^ (�}27) ���A������A�ԑ��Ǔ��̒��d�Ă��\���Ǔ��̑�K�͏W�c�ɓ������ꂽ�B

�@�ȏ�̂悤�ɁA�Ă�ɑ���@�B���͔|�̌n�͊g�[�������A�o�c�K�͂͋ɂ߂Ċɖ��ȐL�тł����Ȃ������B���̂��߁A���a40�N����̓|�e�g�n�[�x�X�^�Ƃ̌��p�@�̊J�����ǂɒ��肵�A���̌㌓�p�@�Ƃ��Ď��ۂɔ̔����ꂽ���т�����B�������A�����̑啔���̓o���C�V���̎��n�ɋ����ꂽ�l�ł���B�Ȃ��A���n�l���̎�Ȍ`�Ԃ͈ȉ��̒ʂ�ł���B

�@�E1�l�p�������A�����[�f���O�^�C�v

�@�E1�l�p�������^���N�^�C�v�i�r�o�G���x�[�^�^�A�����_���v�^�j

�@�E1�l�p��������@�^���N�^�C�v�i�r�o�G���x�[�^�^�A�����_���v�^�j

�@�E2�l�p�^�b�p�i�g�b�v�n�[�x�X�^�A�`���b�s���O�^�b�p�j�E�f�B�K�[�i�A�����[�f�B���O�^�C�v�A�^���N�^�C�v�j��2�s������

�@�E1�l�p�@�������n�[�x�X�^

�@�E2�l�p�@�������n�[�x�X�^

�@���a53�N���A�r�[�g�n�[�x�X�^�ƃ|�e�g�n�[�x�X�^�́A�_�Ƌ@�B�����i�@�Ɋ�Â��^�������Ώۋ@��ƂȂ�A�����@�\ (�����n����Y�ƋZ�p���i�@�\�F���_�Ƌ@�B��������) �����\���m�F���A���\����萅���ȏ�ł���ƔF�߂�ꂽ�@��ɂ��ẮA���̌^���������\����Ă����B���\�ʂł̌�����́A(1) ���n���� (�@��c���A������A���ڂ�) ������5���ȉ��ł��邱�ƁB (2) ����������5���ȉ��ł��邱�ƁB (3) �^�b�s���O���u�̂���@��ɂ��Ă̓^�b�s���O���x���������Ⴍ�Ȃ����ƁB (4) �@�����Ƃ��~���ɍs�����Ƃ��ł��邱�ƂƂ���Ă���B���̑��A�ϋv���A��舵�����A�\���������]���ΏۂƂȂ�A�����_�@���[�J�[�̋Z�p�����͒�グ�����B

�}28 ���Y2�l�p�r�[�g�n�[�x�X�^�i�^�b�p�����j |

�@����܂ł̎@��̃^�b�s���O���x������ƁA��߂�2���A�ؕs��5�`8���A�^���N����G���������͓y��2�`3���A�s�t1���A���n����(�����ꤌ@��c������ڂ�)��2���ȓ�����\����鐔�l�ł���B��Ɣ\���́A1�l�p�̃A�����[�f���O�^�C�v�Ŏ��n���A�g���[���܂��̓g���b�N�������������������21a�A�^���N�^�C�v�̖����_���v�^������16�`18a�A2�l�p�A�����[�f�B���O�^�C�v������37a�ł������B�ғ��ʐρA���p�`�Ԃ��l�������I�𗘗p����ł���B

�@����7�N�ȍ~���������E��������n�[�x�X�^ (�}28) �����@��A������2�l�p�̍�Ɣ\���͖���50a�ɁA���Y3�l�p�n�[�x�X�^ (�}29) �����\�����サ��Ɣ\����40a�O��ƂȂ�A���݂ł͏W�c���p�A�������p�`�Ԃ̒��Ŋ��p����Ă���B�]�������1�l���n�@����Ƒ��x��2m/s�ƍ������n���\�ƂȂ������A�^�C���Ίp���u (�}29) ������s��Ɛ����ȈՂƂȂ��Ɣ\���͖���25a�ȏ�܂Ō��サ���݂Ɏ����Ă���B

�@����7�N�ȍ~���������E��������n�[�x�X�^ (�}28) �����@��A������2�l�p�̍�Ɣ\���͖���50a�ɁA���Y3�l�p�n�[�x�X�^ (�}29) �����\�����サ��Ɣ\����40a�O��ƂȂ�A���݂ł͏W�c���p�A�������p�`�Ԃ̒��Ŋ��p����Ă���B�]�������1�l���n�@����Ƒ��x��2m/s�ƍ������n���\�ƂȂ������A�^�C���Ίp���u (�}29) ������s��Ɛ����ȈՂƂȂ��Ɣ\���͖���25a�ȏ�܂Ō��サ���݂Ɏ����Ă���B

�}29 �r�[�g�n�[�x�X�^�̃^�C���Ίp���u�̊T�v�i���_�@(��)�j |

�Q�l����

1) �Ă�ؓ��ƔN�Ӂ@�k�C���Ă�؋���2002 p.93

2) �n�Ӂ@���F�Ă�؍͔|�̋@�B��1964

3) �����_���\���x��F�Ă�،z�t�ؒf�@�Ɋւ��鎎������1962

4) �����_���\���x��F2�l�p�r�[�g�^�b�p�Ɋւ��鎎������1962

5) �����_���\���x��F��i�I�@�B���p�Z�ՂɊւ��钲�����с@1962

6) �Ă�؋@�B���͔|�����W�F�\���_�Ƌ@�B�����b���i�g�ӗ����j�D1963

7) �j��Njg���F�r�[�g�̈��葽���͔|1977

8) �j���[�J���g���[�i�ē��j���j�F�_�Ƌ@�B�̎g����1975

9) �����r���F�_�Ƌ@�B���̊�b�@�k�C����w�}�����s��@1991

10) ����N��Ғ��F�k�C���\���ɂ�����_�Ƌ@�B���̓W�J�@1974

11) �����\���_���F�_�Ƌ@�B�������я��@1979�`2001

1) �Ă�ؓ��ƔN�Ӂ@�k�C���Ă�؋���2002 p.93

2) �n�Ӂ@���F�Ă�؍͔|�̋@�B��1964

3) �����_���\���x��F�Ă�،z�t�ؒf�@�Ɋւ��鎎������1962

4) �����_���\���x��F2�l�p�r�[�g�^�b�p�Ɋւ��鎎������1962

5) �����_���\���x��F��i�I�@�B���p�Z�ՂɊւ��钲�����с@1962

6) �Ă�؋@�B���͔|�����W�F�\���_�Ƌ@�B�����b���i�g�ӗ����j�D1963

7) �j��Njg���F�r�[�g�̈��葽���͔|1977

8) �j���[�J���g���[�i�ē��j���j�F�_�Ƌ@�B�̎g����1975

9) �����r���F�_�Ƌ@�B���̊�b�@�k�C����w�}�����s��@1991

10) ����N��Ғ��F�k�C���\���ɂ�����_�Ƌ@�B���̓W�J�@1974

11) �����\���_���F�_�Ƌ@�B�������я��@1979�`2001

|

�u�����̎��_�v�@ 2002�N10���@ |

���Ă�؋@�B���͔|�̗��j �@�k�C�����\���_�Ǝ�����@���Y������ ��C�������@���� �� �����Ƃ����ѐ��Y�n���� �u���@�\���[�^���[�����^���Ƃ����ѐA�t�@�v�ɂ��� �@�Вc�@�l�@���ꌧ���ƐU������ |